合成繊維や化学フィルム、電子材料などをつくるために、欠かせない工程があります。材料となる流動物を濾過(ろか)して、不純物を取り除き、均一な品質とする工程です。私たち渡辺義一製作所が得意としているのは、そうした「濾過」の分野です。

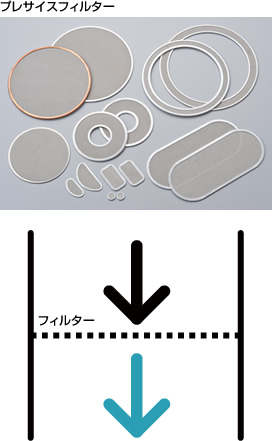

私たちが提供する主力製品は「プレサイスフィルター」。流動物を金属の不織布に通し、ミクロン単位の不純物を取り除きます。同時に、ゲル状になっているものは分散させて均一な品質にします。

フィルターは、確実に不純物を濾過しつつ、同時に、たくさんの液体を滞らせずに通すことが必要。また、耐圧、耐蝕、耐熱なども求められます。

私たち渡辺義一製作所では、濾過する原料や、求められる精度に応じて、さまざまなフィルターをつくっています。しかし、容易に解決できない要望も寄せられます。それは……

合成繊維などのメーカーが、私たちフィルターのメーカーに期待するのは、「もっと効率的な濾過」。

より粘度の高い流動物を、より高い圧力で、より大量に流して濾過したい。同時に、フィルター自体の“持ち”をよくして交換のコストを下げたい。しかも、できるだけ場所を取らずコンパクトにしたい……。いわば、矛盾する要望を、高いレベルでクリアすることが、つねに、求められているのです。

そうした要望に答えるべく、円盤(ディスク)形のフィルターを何枚も重ねて使う形状のフィルターが考案されていました。ディスクを何枚も重ねて使うことができ、省スペースで、効率よく濾過ができます。

しかし、ディスク型のフィルターには、問題がありました。ディスクの中に、圧力に耐えるために“骨組み”が必要です。その骨組みが、中を通る原材料の流れを妨げてしまうのです。

ディスクを丈夫にして強度を確保するだけなら、金網状の骨組みを入れれば解決できます。実際、そうした製品はすでに存在していました。しかし、それでは、中を通る原材料の流れを妨げてしまいます。流れを妨げると、濾過の効率が落ち、ゲルも発生しやすくなります。

金網を使わず、もっとも単純で強度を確保できるのは、ディスクに対して直線状の骨組みを入れることです。しかし、原材料が円の外から内に向かって流れるとき、内側に行くほど流れの幅が細くなるため、流れが速くなってしまいます。これでは精度の高い濾過ができません。どうすればよいのでしょうか?

私たちが考えたのは、「うずまき」状の構造でした。これであれば、円の内側から外側まで、原材料が流れるスペースの幅が一定。スムーズに流れます。つまり、たくさんの粘度の高い原材料が、強い圧力で通っても、つぶれることなく、高い精度で濾過をし続けることができます。

試作品でテストをしてみると、外側の4方向から流し込んだ原材料が、同時に中央から濾過されて流れ出てきました。見事に大成功です。しかし、このうずまき型を実現させるには、大きな壁があったのです。

「うずまき」型の試作品は大成功。しかし、問題は、製品化にするときの製造方法でした。

まず、「うずまき」のカーブ状のステンレスを、どのようにつくるか。ステンレスは加工が容易ではなく、下手に曲げると折れてしまうからです。さまざまな方法を試した末、私たちは加工を止めました。選んだのは、ロストワックス法。複雑な形状をした金属の鋳物を創る方法で、ゴルフクラブの製造などにも使われています。型にステンレスを流し込むことで、丈夫なカーブ状のステンレスを造ることができました。

また、カーブ状のステンレスを組み付けていく工程も課題でした。効率を上げる方法も試しましたが、偏ってしまうなどスペースの幅が一定になりません。結局、1枚1枚、手作業で溶接していくしかありません。結果、理想の「うずまき」型を製品化した「リーフディスクフィルター」は、手作業に多くを頼らざるをえず、価格が従来品よりも高くなってしまったのです。

「価格の高い新製品を、果たして、ユーザー企業は受け入れてくれるだろうか?」そんな私たちの心配は杞憂に終わりました。「リーフディスクフィルター」は、合繊メーカーなど多くのユーザーから、高い支持を得ました。「価格の高さを超える価値がある」と認められたのです。

その後、「リーフディスクフィルター」は、製造方法を少しずつ進化させ、いまでは、かなりのコストダウンに成功。新しい定番製品としての地位を確立しつつあります。

![]()